- Katalog 2026

- Zaginarki ręczne

- Zaginarki mechaniczne

- Segmentowe

- Seria ZGE/ZGM

- ZGM-2000/2.0 z napędem elektrycznym

- ZGM-2000/2.0 zaginarka z napędem elektrycznym + stół CNC

- ZGM-2500/1.5

- ZGM-3000/1.25

- ZGM-4000/0.8

- ZGSM-6000/1.0 zaginarka mechaniczna

- ZGE-2000/1.5 z napędem górnej belki

- ZGE-3000/1.0 zaginarka z napędem górnej belki

- ZGE-4000/0.8 zaginarka z napędem górnej belki

- ZGSE-6000/1.0 zaginarka systemowa z napędem elektrycznym górnej belki

- Gilotyny do blach

- Gilotyna NGR-700/1.5

- Gilotyna NGM-700/1.5 mechaniczna

- Gilotyna NGR-1400/1.5

- Gilotyna NGM-1400/1.5 mechaniczna

- Gilotyna NGR-2000/1.25

- Gilotyna NGM-2000/1.25 mechaniczna

- Gilotyna NGM-2000/1.25 mechaniczna + stół opadowy

- Gilotyna NGM-2000/2.0 z napędem mechanicznym

- Gilotyna NGM-2500/1.5 z napędem mechanicznym

- Gilotyna NGM-3000/1.25 z napędem mechanicznym

- Gilotyna NGM-3000/1.25 + tylny zderzak oporowy CNC

- Gilotyna mechaniczna NGM-3000/1.0 + stół opadowy + tylny zderzak oporowy CNC

- Żłobiarki

- Nożyce krążkowe

- Dogniataki rolkowe

- Walcarki do blach

- Zagniatarki do blach i rur

- Rozwijaki do blachy

- Zawijarki krawędziowe

- Profilarki do blachy Jouanel

- Narzędzia dekarskie Malco

- Katalog MALCO

- Nożyce ręczne

- Nożyce 90* AV8 i AV9

- ULTRA Lekkie nożyce ULC

- Aluminiowe nożyce ręczne M12N

- Mini nożyce AVsMini AVM6

- Mini nożyce AVsMini AVM7

- Nożyce ręczne MAX2000 M2002 Right Cut

- Nożyce ręczne MAX2000 M2003 Combo

- Nożyce ręczne MAX2000 M2004 Double Cut

- Nożyce ręczne MAX2000 M2005 BULLDOG

- Nożyce ręczne MAX2000 M2001 Left Cut

- Nożyce ręczne MAX2000 M2006 Left Offset

- Nożyce ręczne MAX2000 M2007 Right Offset

- Nożyce ręczne AV 1/2/3

- Nożyce ręczne AV 6 - AV 7

- Nożyce mechaniczne

- Karbownice

- Otwornice i dziurkacze

- Zaginadła

- Wycinak N1R Malco

- SRT2 - odginacz do sidingu

- Młotek bezodrzutowy DB1

- Rysik - Traser Szablon

- Rysik traserski A50

- Nasadka magnetyczna MSHCM2 8/10

- Nasadka magnetyczna MSHCM1

- Narzędzia dekarskie Jouanel

- TRACDC - traser do blachy

- Zamykacz PLI12 - szczypce podwójne do rąbka stojącego 250 mm

- Jouanel - lekka zamykarka elektryczna

- Jouanel - zaginacz rąbka pojedynczego

- Jouanel - zaginacz rąbka podwójnego

- PPID - szczypce Piccolo proste 22mm

- PPIC - szczypce Piccolo wygięte 22mm

- PBTRI100 - szczypce do zacisków trójkątnych, 100mm głębokość

- PBTRI - szczypce do zacisków trójkątnych, 80mm głębokość

- PBD100 - szczypce zaciskowe proste 100mm, głębokość 60mm

- PBD60 - szczypce zaciskowe proste 60mm, głębokość 63mm

- PBC960 - szczypce zaciskowe wygięte pod kątem 90° 60 mm, głębokość 54mm

- PBC60 - szczypce zaciskowe wygięte pod kątem 45°, 60 mm, głębokość 65mm

- PADE - szczypce do otwierania szwów

- PABR - szczypce okrągłe

- PABP - szczypce płaskie

- MACO - młotek PVC, trójkątna i prostokątna końcówka, 145X75X35mm, drewniany uchwyt

- MAC35 - młotek PVC, prostokątna końcówka 145X75X35mm, trzonek drewniany

- CTRGC -nożyce zakrzywione do otworów 270 mm, cięcie lewostronne

- CTRDC - nożyce zakrzywione do otworów, 270mm, cięcie prawostronne

- CPIDQS - nożyce Pelikan ze sprężyną, krój prawo-ręczny wysokiej jakości

- CGRO - podłużny dziurkacz nożyce 35 x 3 mm

- CBIGS - nożyce kształtowe proste, lewe 280 mm

- CBIG - nożyce ze sprężyną, 280 mm, lewe

- CBIDS - nożyce proste, prawe 280 mm

- CBID - nożyce do blachy 280 mm, prawe

- Dodatkowe wyposażenie

- Części zamienne maszyn

- Rolki do żłobiarki

- Siłownik długi 660-1000N - sprężyna gazowa

- Siłownik krótki 700N - sprężyna gazowa

- Śruba rzymska M14

- Śruba rzymska M20 krótka

- Śruba rzymska M20 długa

- Tarcza kątomierza

- Noże tnące do nożyc krążkowych NK-0.8

- Noże tnące do nożyc krążkowych NK-1.2

- Mechanizm mały kompletny lewy/prawy

- Mechanizm średni kompletny lewy/prawy

- Mechanizm duży kompletny lewy/prawy

- Maszyny specjalne

- Zaginarka automatyczna CNC - TBC 3215

Gięcie blachy ocynkowanej - na co uważać, by nie uszkodzić powłoki?

Gięcie blachy ocynkowanej to jeden z najczęściej wykonywanych procesów w branży budowlanej, dekarskiej i przemysłowej. Z pozoru może wydawać się prostą operacją, jednak w praktyce wymaga dużej precyzji, odpowiedniego doboru parametrów oraz właściwej technologii. Powłoka cynkowa, która chroni stal przed korozją, jest jednocześnie największym atutem tego materiału i jego najsłabszym punktem w trakcie obróbki plastycznej. Nieprawidłowe gięcie może prowadzić do mikropęknięć, łuszczenia się cynku lub osłabienia ochrony antykorozyjnej, co w dłuższej perspektywie skraca żywotność elementu.

Właśnie dlatego proces gięcia blachy ocynkowanej powinien być świadomy, kontrolowany i dostosowany zarówno do rodzaju materiału, jak i używanej zaginarki.

Dlaczego blacha ocynkowana jest wrażliwa na gięcie?

Blacha ocynkowana to stal pokryta warstwą cynku, najczęściej metodą cynkowania ogniowego lub galwanicznego. Warstwa ta pełni funkcję ochronną, zabezpieczając stal przed działaniem wilgoci i czynników atmosferycznych. Podczas gięcia blachy dochodzi jednak do rozciągania materiału po zewnętrznej stronie gięcia oraz jego ściskania po stronie wewnętrznej. Cynk, w przeciwieństwie do stali, ma mniejszą plastyczność i gorzej znosi odkształcenia.

Jeżeli proces gięcia nie zostanie przeprowadzony prawidłowo, powłoka cynkowa może pękać, szczególnie w strefie największych naprężeń. Często uszkodzenia te nie są widoczne gołym okiem od razu, ale z czasem prowadzą do korozji stali w miejscu gięcia.

Promień gięcia - kluczowy parametr ochrony powłoki cynkowej

Jednym z najważniejszych czynników wpływających na stan powłoki cynkowej jest promień gięcia. Zbyt mały promień powoduje nadmierne rozciąganie materiału i zwiększa ryzyko pękania cynku. W praktyce oznacza to, że im grubsza blacha oraz im twardszy materiał bazowy, tym większy promień gięcia powinien zostać zastosowany.

Doświadczeni operatorzy zaginarek wiedzą, że przy gięciu blachy ocynkowanej nie należy dążyć do „ostrych” krawędzi za wszelką cenę. Minimalne zwiększenie promienia gięcia często znacząco poprawia trwałość powłoki i nie wpływa negatywnie na funkcjonalność elementu końcowego.

Kierunek walcowania blachy a jakość gięcia

Czynnik, który bywa pomijany, a ma ogromne znaczenie, to kierunek walcowania blachy. Gięcie w poprzek kierunku walcowania zmniejsza ryzyko pęknięć zarówno w materiale bazowym, jak i w powłoce cynkowej. Gięcie równoległe do kierunku walcowania zwiększa naprężenia i sprzyja powstawaniu mikropęknięć.

W praktyce warsztatowej, szczególnie przy produkcji seryjnej, warto zadbać o odpowiednie ułożenie arkuszy blachy już na etapie planowania procesu gięcia.

Stan narzędzi i zaginarki - detal, który ma znaczenie

Stan techniczny zaginarki mechanicznej czy ręcznej oraz elementów roboczych ma bezpośredni wpływ na jakość gięcia blachy ocynkowanej. Zużyte, zabrudzone lub uszkodzone powierzchnie dociskowe mogą rysować powłokę cynkową jeszcze przed rozpoczęciem właściwego gięcia. Nawet drobne zadrapania stają się w przyszłości ogniskami korozji.

Dlatego przy pracy z blachą ocynkowaną szczególnie istotne jest:

-

utrzymywanie czystości elementów roboczych,

-

unikanie ostrych krawędzi narzędzi,

-

stosowanie odpowiednich segmentów w zaginarkach segmentowych,

-

regularna kontrola luzów i docisków.

Dobrze wyregulowana zaginarka nie tylko poprawia jakość gięcia, ale też wydłuża żywotność samej maszyny.

Siła i prędkość gięcia - mniej znaczy więcej

Jednym z częstszych błędów jest stosowanie zbyt dużej siły gięcia „na zapas”. Nadmierny nacisk zwiększa naprężenia w powłoce cynkowej i prowadzi do jej uszkodzeń. W przypadku blachy ocynkowanej lepsze efekty daje płynne, równomierne gięcie, bez gwałtownych ruchów i szarpnięć.

W nowoczesnych zaginarkach, szczególnie hydraulicznych i CNC, możliwa jest precyzyjna kontrola parametrów gięcia. W zaginarkach ręcznych kluczowe znaczenie ma doświadczenie operatora i wyczucie materiału.

Temperatura i warunki pracy

Choć rzadko się o tym mówi, temperatura otoczenia również może mieć wpływ na jakość gięcia blachy ocynkowanej. W niskich temperaturach cynk staje się bardziej kruchy, co zwiększa ryzyko pękania powłoki. Dlatego gięcie blachy ocynkowanej w nieogrzewanych halach lub na zewnątrz w okresie zimowym wymaga szczególnej ostrożności.

W miarę możliwości warto wykonywać gięcie w stabilnych warunkach temperaturowych, zwłaszcza przy elementach widocznych lub narażonych na działanie czynników atmosferycznych.

Co zrobić, gdy powłoka cynkowa zostanie uszkodzona?

Nawet przy zachowaniu najwyższej staranności mogą zdarzyć się drobne uszkodzenia powłoki cynkowej. W takich przypadkach nie należy ich ignorować. Dostępne są specjalne farby i preparaty cynkowe, które pozwalają zabezpieczyć miejsce gięcia i przywrócić ochronę antykorozyjną.

Warto jednak pamiętać, że naprawa powłoki zawsze jest rozwiązaniem wtórnym. Najlepsze efekty daje odpowiednio zaplanowany i przeprowadzony proces gięcia, który minimalizuje ryzyko uszkodzeń już na etapie produkcji.

Podsumowanie - jak bezpiecznie giąć blachę ocynkowaną?

Gięcie blachy ocynkowanej wymaga wiedzy, doświadczenia i odpowiedniego zaplecza technicznego. Kluczowe znaczenie mają: właściwy promień gięcia, kierunek walcowania, stan zaginarki oraz kontrola siły i prędkości gięcia. Każdy z tych elementów wpływa bezpośrednio na trwałość powłoki cynkowej i odporność elementu na korozję.

Dobrze przeprowadzony proces gięcia nie tylko poprawia estetykę gotowych detali, ale przede wszystkim zapewnia ich długą żywotność i niezawodność w codziennym użytkowaniu. W branży obróbki blachy to właśnie detale decydują o jakości - a blacha ocynkowana nie wybacza błędów.

Bezpieczne gięcie blachy = dobrze dobrana zaginarka

Jeśli zależy Ci na bezpiecznym gięciu blachy ocynkowanej, powtarzalności detali i ochronie powłoki cynkowej, kluczowe znaczenie ma odpowiednio dobrana zaginarka do blachy.

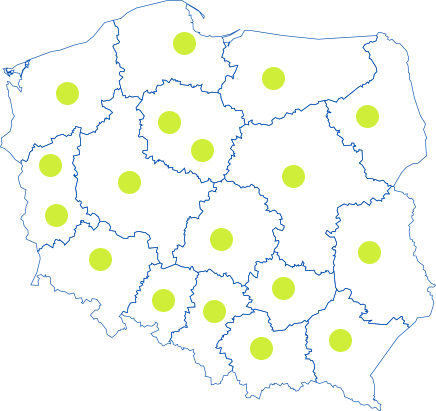

U nas znajdziesz sprawdzone maszyny, które spełniają wymagania warsztatów, dekarzy i produkcji przemysłowej - zarówno do pracy ręcznej, jak i bardziej zaawansowanych zastosowań.

Sprawdź ofertę zaginarek i dobierz rozwiązanie dopasowane do Twojej produkcji

FAQ - gięcie blachy ocynkowanej

Czy blachę ocynkowaną można bezpiecznie giąć?

Tak. Blachę ocynkowaną można bezpiecznie giąć, pod warunkiem zachowania odpowiedniego promienia gięcia, właściwego kierunku walcowania oraz zastosowania sprawnej, dobrze wyregulowanej zaginarki do blachy. Nieprawidłowe parametry prowadzą do pęknięć powłoki cynkowej.

Dlaczego powłoka cynkowa pęka podczas gięcia?

Powłoka cynkowa pęka, gdy jest nadmiernie rozciągana - najczęściej wskutek zbyt małego promienia gięcia, zbyt dużej siły nacisku lub gięcia w niekorzystnym kierunku walcowania. Cynk ma mniejszą plastyczność niż stal i gorzej znosi ostre odkształcenia.

Jaki promień gięcia jest bezpieczny dla blachy ocynkowanej?

Bezpieczny promień gięcia zależy od grubości blachy i rodzaju cynkowania, jednak przyjmuje się, że promień nie powinien być mniejszy niż 1-1,5× grubość materiału. Większy promień znacząco ogranicza ryzyko uszkodzenia powłoki.

Czy kierunek walcowania ma znaczenie przy gięciu blachy ocynkowanej?

Tak. Gięcie w poprzek kierunku walcowania zmniejsza ryzyko pęknięć zarówno stali, jak i powłoki cynkowej. Gięcie równoległe do kierunku walcowania zwiększa naprężenia i sprzyja uszkodzeniom.

Czy temperatura wpływa na gięcie blachy ocynkowanej?

Tak. W niskich temperaturach cynk staje się bardziej kruchy, co zwiększa ryzyko pękania powłoki. Gięcie blachy ocynkowanej najlepiej wykonywać w stabilnych warunkach temperaturowych, zwłaszcza przy elementach zewnętrznych.

Czy zaginarka może uszkodzić powłokę cynkową?

Może, jeśli jest źle wyregulowana, zabrudzona lub posiada zużyte elementy robocze. Rysy i mikrouszkodzenia powstałe podczas gięcia często stają się ogniskami korozji, dlatego stan techniczny zaginarki ma kluczowe znaczenie.

Jak zabezpieczyć miejsce gięcia, jeśli cynk został uszkodzony?

Miejsca z uszkodzoną powłoką można zabezpieczyć preparatami cynkowymi lub farbami z wysoką zawartością cynku. Jest to jednak rozwiązanie uzupełniające - najlepszą ochroną jest prawidłowo przeprowadzony proces gięcia.

Jaka zaginarka najlepiej sprawdzi się do gięcia blachy ocynkowanej?

Do gięcia blachy ocynkowanej najlepiej sprawdzają się zaginarki o stabilnej konstrukcji, z precyzyjnym dociskiem i możliwością kontroli parametrów gięcia. Zarówno zaginarki ręczne wysokiej klasy, jak i modele hydrauliczne czy CNC pozwalają osiągnąć dobre efekty, jeśli są właściwie dobrane do zastosowania.